移动电话:13705419876

传 真:0531-83262123

联系人:杨经理

地 址: 山东省济南市章丘区赭山工业园

在玻璃钢型材的拉挤成型过程中,模具是各种工艺参数作用的交汇点,是拉挤工艺的核心之一。与塑料挤出成型相比,拉挤成型与其有相似之处,但前者仅是物理变化过程,后者还伴随着动态的化学反应。相比之下,拉挤模具的工况较前者要复杂得多,所以拉挤模具的设计和制造具有十分重要的意义,他不仅关系着拉挤工艺的成败,还决定着拉挤制品的质量和产量,同时也影响拉挤模具的使用寿命。

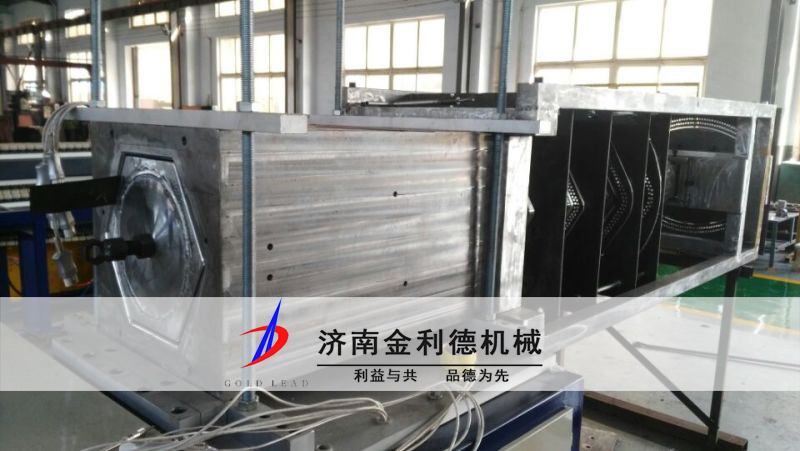

从工艺角度来讲,拉挤模具一般由预成型和成型模具两部分组成。

(1)预成型模具 在拉挤成型过程中,增强材料浸渍树脂后(或被浸渍的同时),在进入成型模具前,必须经过由一组导纱元件组成的预成型模具,预成型模具的作用是使浸渍后的增强材料进一步除去多余的树脂,排除气泡,逐步形成近似成型模腔形状和尺寸,然后进入模具。通过预成型,增强材料逐渐达到所要求的形状,并使增强材料在制品断面的分布符合设计要求。

(2)成型模具 成型模具截面面积与产品横截面面积之比一般应大于10,以保证模具具有足够的强度和刚度,加热后热量分布均匀和稳定,拉挤模具长度是根据成型过程中牵引速度和树脂凝胶固化速度决定,以保证制品拉出时达到脱模固化程度。

预成型

拉挤模具的模腔表面要求光洁、耐磨,以减少拉挤成型时的摩擦阻力,提高模具的使用寿命。模具材料的选择直接影响拉挤模具的性能,模具材料要求具备以下性能。

①较高的强度、耐腐蚀性、耐疲劳性和耐磨性。

②较高的耐热性和较低的热变形性。

③良好的切削性和表面抛光性。

④摩擦系数低,阻力小,尺寸稳定性好。

合金模具钢表面光滑致密,硬度高,易于脱模,清理模具时不易损坏,便于渗氮处理和型腔表面镀硬铬,所以拉挤模具一般选用合金模具钢。经过粗加工后再精加工,表面镀硬铬或者渗氮、渗碳处理,使型面达到很高的光洁度,表面粗糙度达到0.2μm的水平,能够非常好地满足上述要求。这样不仅可以减少摩擦系数,延长模具的使用期,而且也会改善对树脂的防黏特性。

经历十几年的发展,美国拉挤工业应用最广泛的模具钢主要是4140、P20和A2等少数几个拍好。在国内拉挤模具制作中,使用较多的是40Cr、38CrMoAl、42CrMo、5CrNiMo等调质钢,使用效果较好,但于国外加水平相比,还存在不小的差距。

从整个拉挤工业来看,电镀拉挤模具仍占主导地位,非电镀拉挤模具仍处于发展阶段。我国拉挤厂家使用经过表面渗氮处理的拉挤模具,其氮化层厚度为0.2~0.3mm,硬度≥60HRC。从有限的使用经历来看,腐蚀问题仍存在,摩擦阻力也略大于镀铬模具,还有很长一段路要走。

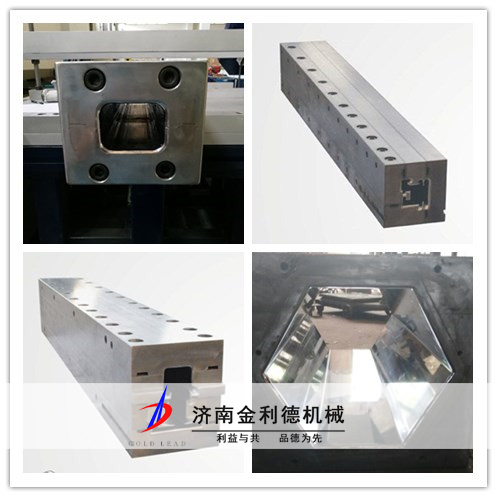

(3)拉挤模具的设计 拉挤模具通常由若干个单独制造的模具组装配装而成。组件数及分型面的选择,取决于拉挤制品截面构造、模具加工工艺及使用要求。为保证模具分型或合模缝所对应的拉挤制品外观质量好,不形成飞刺,在满足模具制造的前提下,尽量减少分型面,保证合模缝严密。

玻璃纤维浸胶后进入成型模具时,纤维束是在成型机牵引作用下进入模具的。由于模具进口处纤维束十分松散,往往在入口处积聚缠绕,行程断纤。再者,模具在长时间使用过程中,由于积聚缠绕的影响,往往造成入口磨损严重,影响产品质量。为解决这一问题,在模具入口处周边应倒一椭圆截面圆角,同时入口采用锥形,角度以5°~8°为宜,长度以50~100mm为宜,可大大减少断纤现象发生,提高了拉挤制品的质量。

在设计模具时,模具长度的确定要考虑所用原材料和产品的截面形状,目前国内模具长度一般设计为900~1200mm,模具型腔尺寸取决于制品的尺寸及所选用树脂的收缩率。一般情况下,不饱和聚酯产品的收缩率为2%~4%,环氧树脂为0.5%~2%。对于中空制品,芯棒的设计要特别注意,一般芯棒的有效长度为模具长度的2/3~3/4,而在拉挤工艺过程中药考虑芯棒固定、调整的方便性,此外较大的芯棒还要考虑配重及加热的问题,以保持水平方向的平衡和受热均匀。综合考虑,对于模具长度在900mm左右的模具,芯棒的长度可设计为1500mm左右。

(4)拉挤模具的保养与维护 闲置模具在通常情况下,需进行清理后,进行必要的保护,避免水、粉尘的腐蚀。芯棒闲置时应挂起,防止由重量引起的形变。

电镀拉挤模具使用一段时间后,可能会发生局部脱铬掉落的现象,若面积不大,可通过打磨处理继续使用。打磨处理方法如下:首先选用600目的水砂纸打磨,待打磨到一定程度是,改用较细砂纸。打磨顺序如下:600目→800目→1000目→1200目→1500目。在打磨过程中,必须不断用航空煤油冲洗模具,把砂纸磨下来的微粒冲掉,以免划伤模具。待水砂纸打磨到1500目以后,改用专用电动抛光机和羊毛抛光盘进行抛光。抛光开始时选用稍粗磨粒的抛光剂,同时羊毛抛光盘选用稍微硬一点的,抛2~3次。用煤油冲洗模具,把抛出的微粒冲洗干净,再换用一个稍微软的羊毛抛光盘,抛光模具。在抛光过程中,抛光机向一个方向移动,不可停在一处不动,以免模具表面发热,烧坏模具。此过程进行2~3遍,抛光后的模具型腔十分光亮,达到镜面效果,可以继续使用。